[TCLT] Năm 1980, đài truyền hình NBC đã trình chiếu bộ phim tài liệu “Nếu nước Nhật có thể, tại sao chúng ta lại không?”. Lúc đó tôi đang làm quản lý tại một xưởng sản xuất video cassette, và chúng tôi đã liên tục hỏi nhau những câu đó. Những đối thủ Nhật bản đã bán ra những sản phẩm tốt hơn và giá cả lại rẻ hơn rất nhiều, và chúng tôi đã không thể hiểu được làm cách nào họ làm được điều đó. Chúng tôi biết cần phải có sự thay đổi , nhưng chưa biết phải thay đổi thế nào.

Chúng tôi cảm nhận được rằng những điều mình mình làm đều đúng. Chúng tôi dựa trên phương pháp dự báo tối ưu để xác định quy mô đơn hàng (Economic lot sizes), và chúng tôi sử dụng phần mềm MRP (Manufacturing Requirement Planning) mới nhất để thực hiện lịch trình hàng ngày. CHúng tôi có những hệ thống máy tính tinh vi để phân tích kết quả kiểm tra chất lượng và các thông số quy trình để xác định nguyên nhân của các lỗi (defects).

Khi có những vấn đề liên quan đến chất lượng, thường thì phải mất cả tháng để điền vào các đơn hàng. Cứ mỗi tuần, chúng tôi có thể có thể đóng gói khoảng 60% kế hoạch cho tuần đó. Điều đó cũng không vấn đề gì vì 40% còn lại sẽ đi vào kho. Thông thường, chúng tôi có khá nhiều các hàng thành phẩm ở trong kho đủ để đáp ứng các đơn hàng bình thường (standard orders). Tuy nhiên, với những đơn hàng đặc biệt (special orders), thì lại là vấn đề khác. Phó giám đốc của các bộ phận thường xuyên yêu cầu thực hiện các đơn đặt hàng đặc biệt của các khách hàng quan trọng.

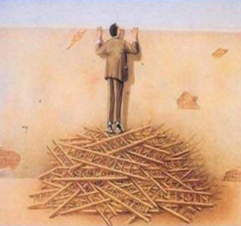

Chúng tôi di chuyển sản phẩm từ bộ phận này sang bộ phận khác bằng xe hàng. Nhưng chúng tôi có rất nhiều, do vậy thường thì không có đủ chỗ trong kho để chứa hết các xe đó, nên nhiều xe chở hàng hay bị thất lạc. Đôi khi , các băng cassettes được xếp chồng lên nhau trên xe chở hàng, và nhiều lúc bị đổ xuống sàn. Các băng video cassettes chất đống trước các trạm kiểm định, vì thế mỗi khi có một quá trình gặp vấn đề, phải mất rất nhiều thời gian để phát hiện ra những lỗi của sản phẩm. Chúng tôi có rất nhiều các trạm làm lại (rework stations) để đảm bảo chắc chắn sản phẩm đạt chất lượng cao.

Tổng cộng, chúng tôi mất khoảng 1 tháng để hoàn thành các quy trình về hàng tồn kho. Đôi khi, chúng tôi đổ lỗi cho việc không hoàn thành nhanh chóng các đơn hàng do việc dự báo kém từ đội marketing. Sau đó, chúng tôi đã rất ngạc nhiên khi biết rằng vấn đề lại nằm ở khâu inventory. Ngày nay, người ta đã biết được rằng, thời gian vận chuyển trung bình của hầu hết các chuỗi cung ứng tương đương với mức trung bình của hàng tồn kho trong chuỗi cung ứng.

Lean Manufacturing

Cuối thế chiến II, Toyoda Sakichi, người sáng lập ra công ty kéo sợi và dệt vải Toyota mơ ước có thể cung cấp xe ô tô cho công chúng, cũng như giấc mơ của Henry Ford 30 năm trước đó. Ông thuê Taiichi Ohno để đưa ra một hệ thống sản xuất hiệu quả để sản xuất ô tô có chất lượng cao. Ba thập kỷ sau đó, Ohno đã phát triển hệ thống sản xuất Toyota, bây giờ được biết đến trên toàn thế giới như là Lean Manufacturing. Hệ thống của Ohno, về cơ bản là loại bỏ hoàn toàn các phần dư thừa.

Ohno nghiên cứu kỹ thuật sản xuất của nước Mỹ, và học được rất nhiều từ người đi trước là Henry Ford trong việc tạo ra dòng chảy của các dây chuyền. Tuy nhiên, dây chuyền lắp ráp lại tạo ra một lượng lớn các xe giống hệt nhau. Ohno lại không có hệ thống khách hàng để có thể bắt chước được quy trình sản xuất tiết kiệm dựa trên việc sản xuất 1 số lượng lớn sản phẩm. Ông bị quyến rũ bởi hệ thống các siêu thị Mỹ, ở đó chỉ có một số lượng nhỏ của mỗi sản phẩm được đặt trên kệ, và khi người tiêu dùng mua sản phẩm, thì nó lại nhanh chóng được bổ sung.

Ông quyết định làm theo phương pháp của các siêu thị, và thấy rằng cách này nhanh chóng loại bỏ các phần dư thừa trong quy trình inventory. Ông đã đặt tên cho các siêu thị inventory này là “Kanban”.

Bởi vì Ohno đã chuyển đổi từ một công ty kéo sợi và dệt thành một nhà sản xuất ô tô, ông đã biết làm thế nào để tránh làm cho sản phẩm kém chất lượng. Nhà sáng lập Sakichi Toyoda đã phát minh ra một cơ chế tự động ngắt để dừng lại một máy dệt ngay lập tức khi có một lỗi được phát hiện. Ohno chuyển khái niệm này sang để sản xuất xe hơi, trong đó ông nhấn mạnh rằng mỗi một phần phải được kiểm tra ngay lập tức sau khi nó được xử lý, và dây chuyền phải dừng lại ngay lập tức, nếu khiếm khuyết được tìm thấy.

Để tối đa hóa dòng sản phẩm, các bản tiêu chuẩn đã được tạo ra, nhưng nó không được phát triển bởi các kỹ sư mà là do những người công nhân hiểu biết quá trình tạo ra. Thời gian tiêu chuẩn cho từng chu kỳ và không gian trưng bày Kanban cho từng hạng mục được xác định và quy trình làm việc được tạo ra. Các công nhân sản xuất giống như một cuộc chạy đua tiếp sức, đưa cây gậy (sản phẩm) cho người kế tiếp, và phải đảm bảo sản phẩm bàn giao đạt 100% yêu cầu về chất lượng và thời gian cũng phải đảm bảo. Nếu mọi thứ bị trì hoãn, các đồng đội sẽ giúp đỡ lẫn nhau thiết lập máy móc hoặc khắc phục sự cố.

Việc tích cực loại bỏ phần dư thừa trong hệ thống của Ohno đã dẫn đến tạo ra giá trị gấp đôi cho dòng sản phẩm nhanh chóng và chất lượng. Theo thời gian, Ohno phát hiện ra rằng hai giá trị đó đã dẫn đến chất lượng cao nhất, chi phí thấp nhất, thời gian sản xuất ngắn nhất có thể.

Quản lý chất lượng toàn diện (Total Quality Management)

Cùng thời gian đó, tiến sỹ W. Edwards Deming đang giảng dạy về quản lý chất lượng ở Nhật Bản. Thực tế thì xu hướng về Quản lý chất lượng toàn diện (Total Quality Management) không thể được tách rời với Sản xuất tinh gọn (Lean Manufacturing). Ảnh của Demming trong hành lang trụ sở chính của Toyota lớn hơn so vơi ảnh của nhà sáng lập Toyoda Sakichi. Demming không có khán giả ở Mỹ sau thế chiến II, bởi vì các nhà quản lý vào thời điểm đó nghĩ rằng chất lượng kém được gây ra bởi những công nhân không muốn làm việc. Họ không nghĩ rằng có nhiều việc nhà quản lý có thể làm để cải thiện chất lượng hơn là chỉ biết khuyên bảo nhân viên làm việc tốt hơn.

Thông điệp cơ bản của Demming là chất lượng là trách nhiệm của nhà quản lý, và việc tạo ra các sản phẩm kém chất lượng luôn luôn là hệ quả của việc hệ thống quản lý đã cản trở mong muốn của công nhân để có thể làm công việc chất lượng cao. Ông dạy các nhà quản lý Nhật Bản làm thế nào để trao quyền cho công nhân sản xuất để điều tra các vấn đề hệ thống và cải thiện quy trình. Ông dạy rằng làm việc theo nhóm và dài hạn, các mối quan hệ dựa trên lòng tin với các nhà cung cấp thì tốt hơn so với các mối quan hệ thù địch. Ông nhấn mạnh một nền văn hóa cải tiến liên tục cho cả quá trình và sản phẩm.

Vào những năm 1980, 14 quan điểm của Demming (Xem phụ lục 1) đã được nghiên cứu bởi hầu như tất cả những người quản lý sản xuất. Trong số 14 quan điểm này có một số nổi tiếng hay được nhắc đến là:

- Không thanh tra chất lượng đầu vào.

- Không ngừng nâng cao hệ thống.

- Phá vỡ rào cản giữa các phòng ban

Tuy nhiên, một vài trong số 14 điểm của Demming có vẻ cách mạng cho ngay cả ngày hôm nay, chẳng hạn như:

- Gạt bỏ nỗi sợ hãi

- Loại bỏ hạn ngạch, mục tiêu doanh số (Numerical Goals) và xếp hạng khen thưởng (Merit ratings).

- Không khuyến khích việc kinh doanh dựa vào giá. Giảm thiểu tổng chi phí.

Chuyển đổi mô hình

Khi chúng tôi lần đầu tiên nghe nói về Lean Manufacturing, chúng tôi nghĩ rằng nó là một trò lừa bịp. Thoát khỏi kho an toàn, máy chạy không hết công suất, có nhà cung cấp nào lại cung cấp một số lượng nhỏ sản phẩm trên cơ sở hàng ngày? Đây có vẻ như phản trực quan, và để chống lại các mô hình hàng ngày này, các kỹ thuật sản xuất Nhật Bản đã được trích lược đi khá nhiều. khái niệm về Quản lý chất lượng toàn diện có vẻ trở nên trực quan hơn, nhưng một mình chúng không đủ để nâng chúng tôi ra khỏi tình trạng tồi tệ lúc đó mà chúng tôi đang phải đối mặt. Tuyệt vọng vì không thay đổi được, chúng tôi quyết định thử dùng Lean Manufacturing, và cuối cùng, chính nó đã giúp chúng tôi giữ lại nhà máy.

Bước quan trọng trong việc thực hiện Lean Manufacturing trong nhà máy của chúng tôi là một kế hoạch chuyển đổi một cách cẩn thận từ lập kế hoạch đẩy (push) đến lập kế hoạch kéo (pull). Chúng tôi quyết định rằng chúng tôi không thể làm một phần, mà phải chuyển đổi hoàn toàn nhà máy, vất bỏ tất cả (cold turkey), chỉ trong 2 ngày cuối tuần. Chúng tôi đã nghĩ ra một mô hình mô phỏng đơn giản và công bố cho tất cả mọi người trong nhà máy – từ nhà quản lý, nhà giám sát thay đổi, và các công nhân. Sử dụng mô hình này, các nhóm công nhân thiết kế bố trí các dòng chảy trong khu vực của họ, bao gồm cả các thẻ Kanban và phương pháp chuyển đổi nhanh chóng. Toàn bộ nhà máy nín thở khi các hệ thống này bắt đầu có hiệu lực. Các công nhân thật sự biết phải làm gì – họ đã tự phát triển ra các phương pháp . Tuần đầu tiên đóng góp độ chính xác là 92%, và càng ngày càng tốt hơn. Chúng tôi đã có thể đáp ứng đơn đặt hàng đặc biệt trong vòng hai tuần. Do đó, phó giám đốc có thể ngừng thúc giụccác đơn đặt hàng. Trong một thời gian ngắn, nó đã giảm xuống chỉ còn một tuần của hàng tồn kho và có thể điền vào bất kỳ đơn đặt hàng trong cùng một lượng thời gian. Chúng tôi đã có thêm rất nhiều không gian, và chất lượng chưa bao giờ tốt hơn.

Phần khó nhất của việc thực hiện Lean Manufacturing là chuyển đổi sang mô hình mà nó yêu cầu. Mọi người đều biết rằng để giữ cho máy móc đắt tiền chạy hết công suất thì kích thước lô hàng phải là đủ lớn. Họ cũng biết rằng việc chuyển đổi máy mất một thời gian dài, và mỗi phút một máy nhàn rỗi thì tỷ lệ gánh nặng của nó tăng lên. Ngoài ra, hàng tồn kho kho lớn là cần thiết để đảm bảo rằng khi một khách hàng đã đặt mua một sản phẩm, nó có thể được vận chuyển ngay lập tức. Sau tất cả, khách hàng không muốn phải chờ đợi cả tháng để chúng tôi sản xuất đủ sản phẩm.

Một trong những lý do tại sao Lean Manufacturing rất khó để thực hiện là mọi người phải đặt nghi vấn về những sự thật đã được thiết lập và tin tưởng, và điều này là không dễ dàng. Một lý do khác đó là các cách làm để tạo ra sự tối ưu hóa trong từng bộ phận riêng lẻ nằm trong toàn bộ hệ thống là rất khó để được công nhận, chứ chưa nói đến việc thay đổi. Các điểm tối ưu hóa trong từng bộ phận riêng lẻ cung cấp một số điểm đo lường hấp dẫn, và chắc chắn, những gì đo được thì đều có thể tối ưu hóa được.

Phần tiếp: 10 quy tắc đơn giản của Sản xuất tinh gọn.

Bài viết được dịch từ leanessays.com

Người dịch: Phạm Thùy Dương

Phụ lục 1: 14 quan điểm của W. Edwards Demming

- Tạo sự nhất quán về mục đích.

- Áp dụng triết lý win-win.

- Không phụ thuộc vào khối lượng thanh tra; Xây dựng sẵn chất lượng.

- Không khuyến khích việc kinh doanh dựa vào giá; Giảm tối thiểu chi phí. Xây dựng mối quan hệ lâu dài của lòng tin và trung thành với một nhà cung cấp duy nhất.

- Liên tục cải tiến hệ thống sản xuất, dịch vụ, lên kế hoạch, v.v.

- Đào tạo các kỹ năng.

- Chứng tỏ khả năng lãnh đạo: giúp mọi người làm việc tốt hơn.

- Thoát khỏi sự sợ hãi và xây dựng lòng tin để tất cả mọi người có thể làm việc tốt hơn.

- Xóa bỏ hết rào cản giữa các phòng ban, loại bỏ cạnh tranh và xây dựng một hệ thống hợp tác win-win.

- Loại bỏ các khẩu hiệu, những lời hô hào và những mục tiêu lí tưởng (zero defect targets). Nguyên nhân của phần lớn các vấn đề nằm ở trong hệ thống, và nó vượt quá khả năng của công nhân để họ có thể sửa chữa.

- Loại bỏ hạn ngạch, các mục tiêu bằng các con số và Quản lý bằng mục tiêu; Thay thế lãnh đạo.

- Loại bỏ các rào cản mà đã lấy đi niềm vui của mọi người trong công việc. Xóa bỏ hệ thống đánh giá hoặc khen thưởng hàng năm.

- Giáo dục và cải tiến từng cá nhân.

- Lôi kéo toàn bộ tổ chức tham gia.

Có rất nhiều phiên bản tóm tắt về 14 điểm của Demming bởi vì nó đã được chỉnh sửa theo thời gian với tinh thần cải tiến liên tục. Bản tóm tắt ở trên được dựa vào phiên bản cuối cùng.

Nguồn: tapchilaptrinh.wordpress.com